Es ist wieder ein Besuch in Timo's Werkstatt fällig.

Der Auspuff könnte jetzt sofort zwar so montiert werden wie hier auf dem Bild gezeigt, jedoch ist das nur eine Zweipunkt Befestigung und die hat schon beim RD Kart nicht dauerhaft funktioniert.

Die Vibrationen im Kart haben Schwingungen der Auspuffe angeregt, die dann letzlich zu Ermüdungsbrüchen am Krümmer geführt hatten.

Außerdem ist mir eine Befestigung des Endtopfes weiter unten auf der Höhe des Heckbügels, waagerecht und quer zur Fahrtrichtung rein von der Optik her lieber.

So würde also der Endtopf montiert werden. Man könnte auch mit dem niedrigerem Schwerkunkt argumentieren, jedoch muss man wissen: Der Endtopf ist aus Titan.

Der ist sooooo leicht, dass das Gewicht vermutlich nur einen rechnerisch nachweisbaren Einfluss auf die Höhe des Schwerpunktes hat.

Trotzdem.... der Endtopf ist so besser aufgeräumt und durch die Zweipunktbefestigung des Endtopfes bauen sich weniger Schwingungen auf die somit auch keine Schweißnähte gefährden können.

Außerdem zeigt so die Abgsaöffnung nach unten. Das bedeutet dass der Schall zuerst auf die Fahrbahn trifft und dort reflektiert, gestreut und auch ein wenig gedämpft wird. Ich verspreche mir davon, dass dadurch das Kart noch leiser wird.

Wenn's fertig ist, muss ich unbedingt nach Schaafheim und dort testen ob ich die Ampel rot bekomme oder ob das Kart leise genug ist.

Um den Endtopf so montieren zu können muss jedoch die Abgasführung geändert werden. Die Rohre dafür werden aus Edelstahl sein. Ein Schlosser in der Nähe hat diese vorrätig.

Timo hat mehr Erfahrung als Schweißer mit diesem Material und er hat sich bereit erklärt, mir dabei zu helfen.

Damit wir wissen, wie der Auspuff verlaufen darf muss zuerst einmal der Kettenschutz montiert werden.

Ist gar nicht so einfach, eine Unterlegscheibe und eine Mutter zwischen Achsaufnahme und Lagerschale zu fummeln. Aber das muss gehen. Die Alternative heißt nämlich Hinterachse ausbauen.

Während ich die Fummelarbeit erledige, kümmert sich Timo schon mal um den Auspuff.

Die letzten Feinarbeiten werden gemacht.

Obwohl alles sorgfältig ausgemessen wurde und die Schnitte auch noch einmal angezeichnet wurden nachdem Krümmer und Endtopf probemontiert waren, passte das fertige Gebilde leider nicht.

Deshalb wurden an den passenden Stellen noch einmal Schnitte eingebracht, der Auspuff dann zurechtgebogen und anschließend fertig geschweißt.

Nachdem dann schließlich der Auspuff fix und fertig geschweißt und montiert ist, wird das Rohr noch gebeizt.

Ich suche währenddessen ein Stück Aluminiumblech aus dem ich einen Haltebügel für den Ölkühler biegen kann.

Ich plane den Kühler stehend einzubauen. Also Haltebügel unten und Achlüsse oben. Als jedoch die Krümmer wieder montiert sind, zeigt sich dass der Ölkühler genau anders herum eingebaut werden muss.

In den Motorhalter werden zwei Löcher gebohrt und der Ölkühler kann angeschraubt werden.

Nun werden noch einmal die notwendigen Ölleitungen ausgemessen. Timo kennt einen Händler, der so etwas recht günstig konfektionieren kann. Er behält wegen dem notwendigen Maßnehmen der Anschlussgewinde die zum Kühler gehörenden Anschlussleitungen.

In der kommenden Woche wird er die Leitungen bestellen und dann zuschicken.

Das Chassis hat ja ab Werk rechts keine Sitzaufnahme. Beim Kauf war jedoch ein Sitzhalter mit Strebe zur Klemmbefestigung am Rahmen dabei, die jedoch leider zu kurz ist.

Die Sitzstrebe zur Klemmbefestigung ist geeignet eine senkrechte Belastung aufzunehmen. Einer Belastung nach hinten, wie sie beim beschleunigen aufgenommen werden muss kann die Strebe jedoch nicht aufnehmen so dass die Kräfte quer durch den Sitz verlaufen würden und an der linken Sitzbefestigung zerren würden.

Dafür ist der Sitz nicht ausgelegt, er würde kaputt gehen. Deshalb muss eine zusätzliche Strebe die Kräfte in Längsrichtiung aufnehmen kann, montiert werden. Also werden zwei Streben bei Prespo geordert und montiert.

Nun wird am Batteriehalter weiter gebaut. Der vordere Bereich des Halters wird ebenfalls aufgeschnitten und mit angeschweißten Winkeln gesichert.

Anschließend wird zum genauen aufmessen der unteren Befestigungsleisten das Bodenblech des Kart's entfernt und die Leisten angepunktet.

Nach dem Fertigschweißen werden noch die Befestigungslöcher gebohrt damit der Batteriehalter an der unteren Lenkstrebe befestigt werden kann.

Nun ist der Batteriehalter im Prinzip fertig, die Montage ist jedoch noch sehr umständlich. Um ihn fest zu schrauben muss das Bodenlech abgenommen werden. Man kommt sonst nicht anders an die Mutter ran.

Deshalb wird der Batteriehalter noch einmal abgenommen. Der Boden des Batteriehalters muss ja nicht durchgängig sein. Also bekommt der Boden ein großzügiges Loch. So kann man von oben die Mutter montieren. Außerdem wird die "Kiste" dadurch einige Gramm leichter.

Als Halteband damit die Batterie sicher im Halter sitzt, soll ein Gummigurt aus dem Motorradbereich verwendet werden. Im Laufe der nächsten Abende kann der Batteriehalter also nun grundiert und lackiert werden.

Beim Montieren der Räder ist mir letzens aufgefallen, dass die Felgen nur mit viel Mühe so montiert werden können dass die Räder rund laufen.

Die Radsterne sind offensichtlich einmal aufgedreht worden, damit man sie ganz auf die Nabe schieben kann. Der Zentrierring des Radsterns ist dabei komplett abgedreht worden. Die Felge zentriert in diesem Fall eben über die Nabe. Allerdings würde in meinem Fall der Reifen bereits am Bremssattel streifen.

Also wurden neue Radsterne gekauft - und montiert.

Die letzte rein mechanische Arbeit die zur Herstellung der Fahrfähigkeit notwendig ist, ist die Montage der Zusatzsitzstrebe links.

Das ist schnell gemacht. Einfach die Sitzstrebe an die Lagerschale montieren und dann durch das Befestigungsloch am anderen Ende der Strebe durch den Sitz bohren.

Sitzbefestigungsschraube und Unterlegscheibe durch.... fertig.

Auf diesem Bild sieht man zum einen die montierten Sitzstreben und zum anderen die noch nicht zum Kabelbaum gebundenen eletrischen Leitungen.

Das wird jetzt erledigt. Es wird noch ein Leiterpaar an den Kühler gelegt damit die Anschlussleitungen für den Kühlerlüfter der später noch eingebaut werden soll bereits im Kabelbaum integriert sind. Der Lüfter ist jedoch zum jetzigen Testbetrieb nicht notwendig. Es ist schließlich Winter und die Kühlleistung sollte sogar im Stand ausreichend sein.

Nun wird das bewährte schwarze Isolierband rausgekramt und der Kabelbaum wird von hinten angefangen zu binden.

Als ich am Motor angekommen bin, sehe ich einen einsamen dreipoligen Stecker an einem Kabel das zusätzlich zum LiMa Kabel aus dem Motorgehäuse kommt.

Test's zeigen, dass es sich hierbei um die Signale (Masseaktiv) für Neutral, zweiter- und dritter Gang handelt. Nun fallen mir Mirko's Worte wieder ein als ist ihn gefragt hatte wieso denn der Vergaser einen Drosselklappenpoti hat.

Damit hängt nämlich direkt das Signal für den 2. und 3. Gang zusammen. Die LC4 hat verfügt über ein EPC. Electronic Power Control.

Ein Gleichdruckvergaser funktioniert ja so, dass eine Membrane auf dessen Oberseite der Unterdruck des Ansaugkanals herrscht und auf dessen Unterseite der Atmosphärendruck, den Schieber mit der Düsennadel anhebt.

Details dazu siehe auf dieser Webseite unter "KnowHow" -> "Vergaser"

Um den aktuellen Zulassungsvorschriften

zu entsprechen, musste KTM im Mikunivergaser für den 2. und 3. Gang

eine "gewisse Zähigkeit“ einbauen. Dieses System (Name

EPC = Electronic Power Control) gibt im 2. und 3. Gang beim vollen Beschleunigen

(100%iger Gasgriffanschlag) eine dosierte Menge Frischluft an die Oberseite

der Schiebermembrane, so dass sich der Gasschieber langsamer öffnet.

Hierdurch wird dann das Betriebsgeräusch des

Motorrads gesenkt und somit auch die Leistung.

Fein.... wenn ich die Signale schon mal hab', kann ich sie auch nach vorne führen und die Zustände über LED anzeigen. Ob's Sinn macht weiß ich nicht. Bei einer Handkupplung sicher nicht denn da merkt man wenn man untertourig fährt. Wie sich das ganze mit Recluse Kupplung jedoch verhält kann ich noch nicht sagen. Die paar Runden mit Marc's Husqvarna Kart damals auf dem Harzring sind erstens schon lange her und zweitens hatte ich darauf nicht geachtet.

Mit der Kabelbaum Binderei komme ich immer weiter nach vorne.

Der Kabelbaum führt am Rahmenrohr rechts vom Sitz entlang nach vorne und führt dann am Querrohr vorne unter dem Sitz nach links um dann an der linken Strebe für das obere Lenksäulenlager nach oben hinter dem Frontschildhalter zu enden.

In den Frontschildhalter sollen alle elektrischen Anzeige und Bedienelemente integriert werden.

Ich beginne mit den Funktionen die noch in der Motorrad Bedieneinheit belassen waren: Power, Kill, und Start.

Die beiden Funktionen Power und Kill werden separat über Kippschalter bedient. So kann man den Motor ausschalten ohne die gesamte Elektrik ausschalten zu müssen. Das hat den Vorteil, dass man wenn z.B. der Motor zu heiß gelaufen ist, die Kühlwasserpumpe und den Lüfter weiter laufen lassen kann.

Ich weiß, das ist schickimicki ;-) man könnte ja einfach nachdem der Motor zum Stillstand gekommen ist die Elektrik wieder einschalten. Allerdings genügt so jeweils ein 1xUm-Schalter. Man braucht keinen Schalter mit zwei Umschaltkontakten.

Der Anlasser wird über einen schönen großen Taster unter diesen beiden Schaltern bedient.

Als nächstes wird der Schalter für die Kraftstoffpumpe und dessen Zustandsanzeige eingebaut. Die rote LED über dem Schalter leuchtet, wenn die Zündung an ist und die Benzinpumpe aus.

So kann man z.B. am Ende eines Stints ein paar hundert Meter vor der Box die Benzinpumpe bereits ausschalten um den Vergaser leer zu fahren. Die rote Lampe erinnert einen an diesen Schaltzustand. Sollte man sich entschließen doch noch eine Runde weiter zu fahren, sieht man sofort woran es liegt, dass der Motor nicht mehr weiter will. Diese Anzeige hat sich beim Schwabenkart bereits mehrfach bewährt und ich will hier nicht darauf verzichten.

In letzter Zeit gab es viele Fragen an mich zur Kraftübertragung. Es ist ja so, dass der LC4 Motor den Antrieb rechts hat. Wenn der Motor auch rechts auf dem Chassis montiert ist, dann muss das Kettenrad ausserhalb der Achslager montiert werden. Der Motor zerrt also am freien Ende der Achse. Er hat dabei so eine Kraft, dass LC4 Motoren dafür berüchtigt sind, Hinterachsen einfach abzureißen. Besser wäre es also den Motor links zu montieren, dass das Kettenrad wieder zwischen zwei Achslager montiert werden kann.

Das hab' ich jedoch nicht getan. Wie also soll meine Konstruktion halten ?

Also zuerst einmal hat meine Hinterachse eine Wandstärke von 5 mm. Normale Hinterachsen haben eine Wandstärke von nur 2-3mm.

Der Achsabriss geht immer von der schwächsten Stelle in der Achse aus. Das ist die Keilnut.

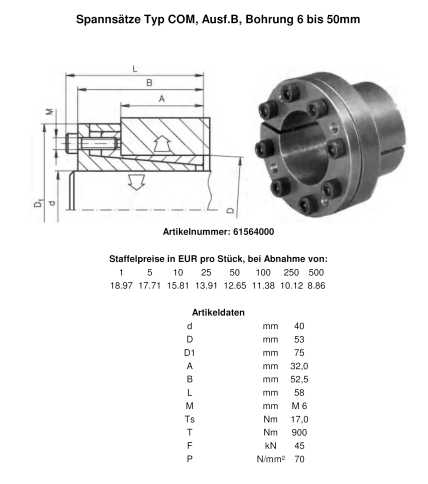

Aus diesem Grund verwende ich ein Spannbuchsensystem, das ohne Passfeder auskommt. Somit ist in die Achse auch keine Keilnut einzubringen.

Das bedeutet natürlich, dass das von Mädler bekannte Taper Spannbuchsensystem nicht verwendet werden kann. Diese Spannbuchse benötigt schließlich ebenfalls eine Passfeder.

Damit eine Spannbuchse das Drehmoment übertragen kann, ohne auf der Achse zu rutschen, muss sie eine höhere Flächenpressung aufbringen.

Dazu muss die gesamte Spannbuchse stabiler ausgelegt sein als die Taperbuchse.

Die Taperbuchse wird von 2 Madenschrauben zusammengezogen und gespannt. Diese Buchse jedoch verwendet 8 Inbusschrauben der Größe M6 um die Buchse zu spannen. Zum lösen müssen 4 der 8 Schrauben in die hier frei liegenden Bohrungen eingeschraubt werden.

Das Kettenrad ist dabei im Gegensatz zum Tapersystem nicht gleichzeitig das Gegenstück des Spannkonus, sondern sitzt auf diesem.

Die Spannbuchse selbst besteht aus 2 Teilen, das Kettenrad wird als 3. Teil oben auf geschoben und wird ebenfalls fest gespannt, da sich das Außenteil der Spannbuchse in dem Maß auseinanderdehnt wie der Innenteil sich zusammenzieht. Die Kräfte verteilen sich zu gleichen Teilen.

Damit die viel größere Kraft die Achse nicht zerquetscht, verteilt sie sich auf eine größere Fläche. Durch die größere Fläche, ist gleichzeitig auch ein höheres Drehmoment übertragbar.

Soweit die Technik der Kraftübertragung an der Hinterachse.

Eine Anfrage bei Mädler, welches Drehmoment die Taper Buchse übertragen kann, wurde nicht beantwortet. Der Hersteller dieser Buchse ist mir nicht bekannt.

Vielleicht ist ja ein findiger Mechaniker mal so nett und stellt ein paar Berechnungen an zum maximal übertragbaren Drehmoment bei dieser Spannbuchse ?

Ich würde dann um Ergebnisse in Zahlen zu bekommen das ganze System noch einmal demontieren und die notwendigen Maße abnehmen.

Ob die Spannbuchse jedoch so hält, wird sich beim ersten Fahrtest zeigen.

Weiter geht's mit bauen...

Stehen geblieben waren wir beim Schalter für die Benzinpumpe. Nun kommt der Reihe nach die Kontrollleuchte für die Benzinpumpe und dann die anderen Anzeige- und Bedienelemente von links nach rechts dran.

Die Kontrollleuchte wird so geschaltet, dass sie leuchtet, sobald die Benzinpumpe aus ist, obwohl die Zündung an ist.

Der Schalter daneben ist dann für die Kühlwasserpumpe. Der ganz rechte Schalter schließlich gibt Strom auf die Leitung, die später einmal den Lüfter mit Strom versorgt. Sie führt momentan noch ins Leere.

Zuletzt werden die drei LED's für die Getriebesignale montiert.

Die unterste LED ist grün und leuchtet, wenn der Leerlauf eingelegt ist.

Dei beiden LED's darüber sind gelb und zeigen an, wenn der zweite bzw. der dritte Gang eingelegt ist. Wie bereits erwähnt, weiß ich nicht, wie wichtig es ist, diesen Status während der Fahrt zu wissen. Wenn diese Information jedoch einfach zur Verfügung steht und auch mit wenig Aufwand angezeigt werden kann, dann ist es mal einen Versuch wert.

Dieses Bild zeigt schließlich noch der vollständigkeit halber die LED für den dritten Gang in Betrieb.

Was nun noch fehlt, ist dass die Muttern mit denen die Schalter und LED's fest gezogen sind mit Schraubensicherungsmittel - z.B. Loctite - gesichert werden. Der Motor schickt ordentlich Vibrationen durch das Kart, Werkzeug auf den Seitenkästen wird bei laufendem Motor heruntervibriert.

Ein Video vom Probelauf folgt später.

Nachdem vorne alle erledigt ist, kommt die Rückseite dran.

Das Frontschild wird demontiert damit man besser an die Rückseite vom Frontschildhalter ran kommt und zuerst einmal werden alle LED Muttern fest gezogen und mit Schraubensicherungsmittel gesichert.

Anschließend wird der Kabelbaum fertig gebunden und verlegt.

Anschließend wird der Batteriehalter montiert.

Aha ! Es ist also nicht das selbe Blau :-(

Egal. Der Batteriehalter wird fest geschraubt, die Batterie in den Batteriehalter gesetzt und mit einem Riemen gesichert.

Dann wird das Batteriekabel so verlegt dass es während der Fahrt nicht stört und nirgends scheuert.

Nun muss nur noch das Kühlsystem gefüllt und die ordnungsgemäße Funktion der Kühlwasserpumpe geprüft werden und der Probelauf kann statt finden.

Für den Probelauf wird dann Tageslicht "abgewartet".

Der Motor pustet ordentlich was durch den Auspuff raus. Ein guter Nachbar wollte das genauer sehen und kam anschließend rüber. Er hat gefragt ob sich schon wieder "jemand" beschwert hat.

Tja Herr Dangel.... Test- und Einstellarbeiten fallen leider nicht unter "unnötiges Laufenlassen von Motoren". Ist also keine Ordnungswidrigkeit.

Ts ts ts... Menschen gibt's... *kopfschüttel*

![]()

Nun.... hier ist das Video.

Das Kart ist nun fahrbereit. Der Test ist für nächsten Samstag angesetzt. Flughafen Hahn wartet. Aber der Tag ist noch jung. Also wird nun mit der Halterung für die onboard Kamera begonnen.

Hier hat's leider vor lauter Euphorie über den so sauber verlaufenen Probelauf keine Bilder über die Bauabschnitte.

Die Testfahrt ist witterungsbedingt leider ausgefallen. Minusgrade und Schneetreiben verhindern den Test.

Der Haltebügel wird montiert, nachdem er grundiert und 2 mal lackiert wurde.

Anschließend sollte die Kamera justiert und montiert werden. Doch leider ist der Akku der Kamera zu schwach so dass diese erst einmal an's Ladegerät muss.

Die Montage des Kameramoduls muss also auf später verschoben werden.

Die Ölleitungen sind angekommen. Also wird der Seitenkasten abgenommen und die Leitungen werden montiert.

Die rechte Leitung (in Fahrtrichtung) ist etwas zu kurz, kann jedoch trotzdem angeschlossen werden. Nur die linke Leitung passt nicht. Im Gegensatz zur rechten Seite erfolgt hier der Anschluss nicht über eine M10 Hohlschraube sondern über eine M8 Hohlschraube.

Schade. Also wird die alte Konfiguration wieder hergestellt und mittels eines Probelaufs die Dichtigkeit geprüft.

Mittlerweile ist der Akku der Kamera wieder geladen.

Das Kameramodul wird so justiert, dass die Aufnahmerichtung parallel zur Fahrzeuglängsachse und waagerecht ist.

Das Kart kommt wieder in den Anhänger um für gutes Wetter vorbereitet zu sein und um ohne große Vorbereitung die Testfahrt durchführen zu können.

Einige grundlegende Überlegungen:

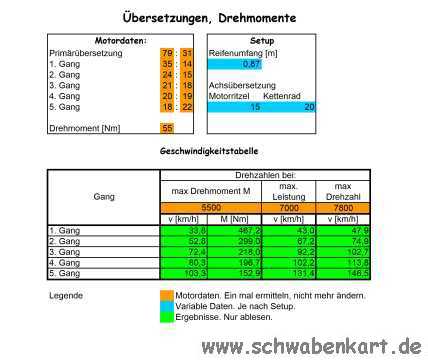

Die nebenstehende Tabelle zeigt den Zusammenhang zwischen der resultierenden Übersetzung (Primärtrieb - Getriebe - Achsübersetzung) und den möglichen Geschwindigkeiten sowie dem Drehmoment an der Hinterachse.

Die Anwendung ist eine Excel Tabelle, die ihr auch runterladen könnt. So könnt ihr selbst ein wenig damit spielen.

Kernaussage der Tabelle, die für mich relevant ist:

Mit der Kartbahnübersetzung (15:20) kann eine Maximalgeschwindigkeit von ca. 146 km/h erreicht werden, das maximale Drehmoment an der Hinterachse beträgt ca. 467 Nm

Die im Kart verwendete Spannbuchse ist nach Aussage von Mirko - von dem ich das ganze ja abkaufte - die hier nebenstehend abgebildete Spannbuchse von Mädler.

Laut Herstellerangabe kann damit ein Drehmoment (T) von 900 Nm übertragen werden. Somit liegt zwischen dem tatsächlich erreichtem Drehmoment und dem übertragbarem Drehmoment ein Sicherheitsfaktor von ca. 1,9

Die maximal zulässige Kraft in axialer Richtung (F) beträgt 45 kN (F). Die Spannbuchse entwickelt dabei einen Druck von 70 N/mm^2.

Die folgende Tabelle zeigt die Zwischenergebnisse bei der Herleitung der maximalen Zugkräfte auf die Hinterachse bei den geplanten Übersetzungen:

| Eigenschaft | 17 Zähne | 20 Zähne |

| Durchmesser | 93,5 mm | 108,4 mm |

| Radius | 46,75 mm | 54,2 mm |

| Drehmoment | 467 Nm | 350 Nm |

| Zugkraft | 9,99 kN | 6,46 kN |

Der Krafteinleitungspunkt entspricht im ungünstigsten Fall dem Abstand zwischen Innenseite Spannbuchse und der Außenkante des Achslagers. Daraus kann das Biegemoment errechnet werden. Es beträgt bei der Kartbahnübersetzung und bei der GP-Strecken Übersetzung.

Die Radlasten wurden auch ermittelt. Extra dafür habe ich über Amazon 4 einfache Personenwaagen zum Einzelpreis von etwa 5.- € gekauft. Das Kart wurde dann einfach auf die Waagen gestellt und die Radlasten dann einzeln abgelesen.

Hier die ausgewerteten Daten:

|

Gewichte

|

|

| Leergewicht |

136 kg

|

| Gewicht mit Fahrer |

223 kg

|

|

Lastverhältnisse

|

|

| Vorne/Hinten |

43 / 57

|

| Links/Rechts |

45 / 55

|

| Diagonal VL/HR |

40 / 60

|

| Diagonal VR/HL |

48 / 52

|

Außer dass ich noch ein wenig abnehmen könnte zeigen diese Daten, dass die Gewichtsverteilung doch sehr stark rechtslastig ist.

Die diagonale Gewichtsverteilung zwischen vorne rechts und hinten links ist sehr ausgewogen, das bedeutet ein gutmütiges Kurvenfahrverhalten in Linkskurven.

Die Gewichtsverteilung auf der anderen Diagonalen liegt stark auf dem Hinterrad. Das heißt, dass das rechte Hinterrad in Rechtskurven erst sehr spät abhebt und damit zunächst ein starkes Untersteuern in Rechtskurven zu beobachten sein wird.

Der Sitz ist also um eine ausgewogene Gewichtsverteilung zu erreichen weiter nach links zu versetzen.